企业管理

粗、细煤泥分选的研究与实践

摘要:本文基于大屯矿区类似姚桥选煤厂粗煤泥分选和浮选系统存在的问题,在分析原煤和粗煤泥资料的基础上,在粗煤泥回收系统中增加干扰床分选机,对精煤磁尾进行分选,在浮选系统中增加二次浮选工艺,有效控制粗精煤泥和浮选精矿的灰分。通过经济效益预判,添加TBS粗煤泥分选设备后,每年可多生产合格6级精煤量约为83054.4t/a,合格8级精煤量约为80836.8t/a。TBS投产使用后,粗煤泥灰分下降3%左右,产率也提升近3%。浮选系统的改造可实现一次浮选和二次浮选的灵活切换。通过经济效益预判,浮选精煤灰分下降2%,每月盈利可增加163.689万元。现场分选结果显示,二次浮选后的精煤灰分降低了2.06%,尾煤灰分明显提高。

关键词:粗煤泥,TBS,二次浮选

1 绪论

1.研究背景及意义

近年来采煤设备的飞速发展及其机械化程度的提高,以及煤层煤质的变化,导致选煤厂入选原煤中细粒级的含量大幅度增加。对大多数炼焦煤选煤厂而言,从矿井开采出的原煤通常要破碎至50mm以下,实现煤中无机矿物和有机质的一定解离后,再入洗,加剧了洗选过程中的煤泥量[1]。此外,选煤厂洗选过程中,物料或多或少会受到来自设备的严重摩擦,也会加剧粗煤泥的产生[2],因此,粗煤泥的分选也很重要。

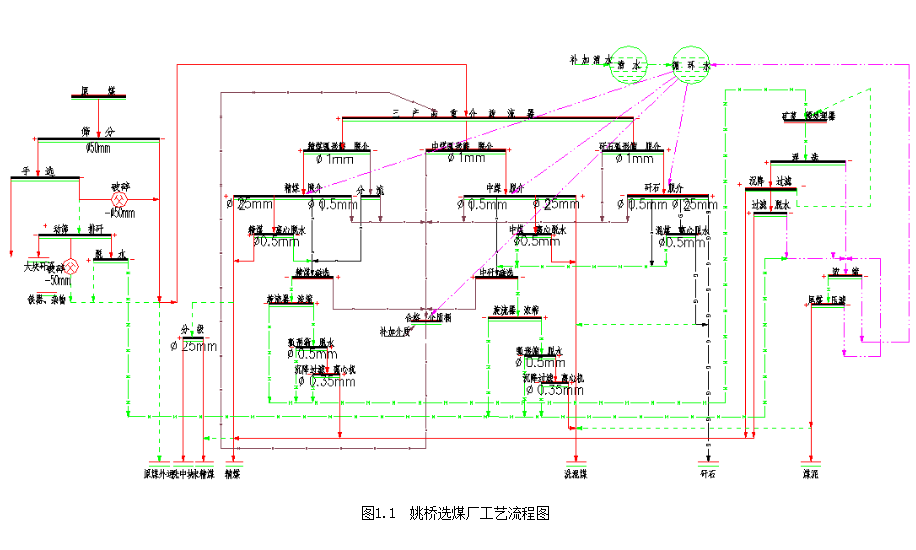

大屯矿区几个选煤厂存在粗精煤灰分偏高、浮选指标不稳定的情况,而姚桥选煤厂更为典型。姚桥选煤厂是2008年投产的设计生产能力为300万吨/年的矿井型动力煤选煤厂,2014年姚桥选煤厂全面升级改造,50-0mm全粒级入洗。原煤在井下经过筛分破碎至50mm后,经老井、新井两条原煤上仓皮带至原煤仓上。原有重介分选系统维持不变,并新增浮选系统,采用无压三产品重介旋流器+煤泥浮选+尾煤压滤联合流程,如图1.1所示。

由图1.1可以看出,姚桥选煤厂的粗煤泥工艺为精煤磁尾煤泥水经FX350×10煤泥水旋流器组进行分级浓缩,底流0.5~0.2mm粒级粗煤泥经弧形筛、高频筛、精煤离心机进一步脱水后掺入精煤;溢流0.2~0mm细粒级煤泥则直接进入浮选系统。选煤厂中的精煤磁尾只进行了分级浓缩处理,而现场的精煤磁尾经旋流器分级浓缩+弧形筛+高频筛回收的底流灰分高居不下,在20%左右波动,现场要求综合精煤灰分指标在9.0%以下,将这部分粗精煤直接掺入精煤产品中将大大影响精煤品质。如果不对这部分粗煤泥进行分选,现场只能通过降低主洗系统精煤的灰分来保证综合精煤的质量。

目前,全国几乎所有炼焦煤选煤厂都存在“背灰”现象,选煤厂新老井原煤煤质波动大,煤泥含量不稳定,严重影响浮精产品灰分质量,较多的选煤厂将浮选系统改造为二次浮选工艺流程。

如新汶矿业集团内蒙古能源中心选煤厂通过实验室实验确定了煤泥二次浮选工艺,改造后,浮精灰分达到预期要求[3,4]。林西矿选煤厂[5]、临涣选煤厂[6]、马头洗选厂[7]、庞庞塔煤矿选煤厂[8]等均将一次浮选流程改为二次浮选,精矿灰分降低,产率和分选效率提高。

2 姚桥选煤厂原煤煤质情况分析

2.1 原煤粒度组成分析

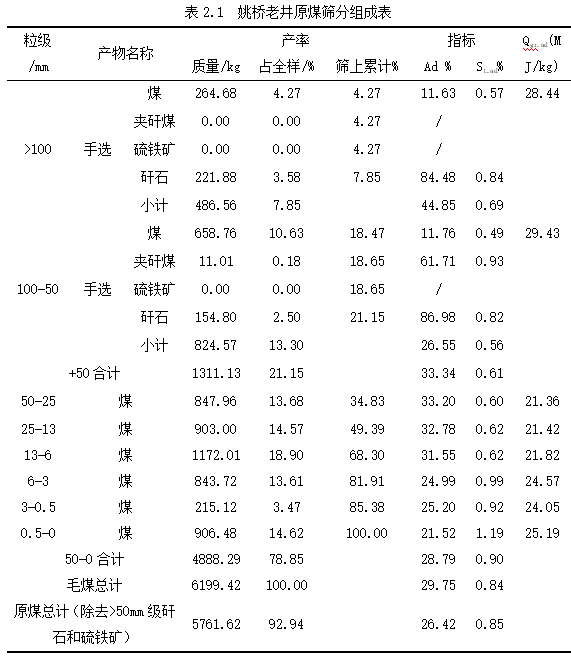

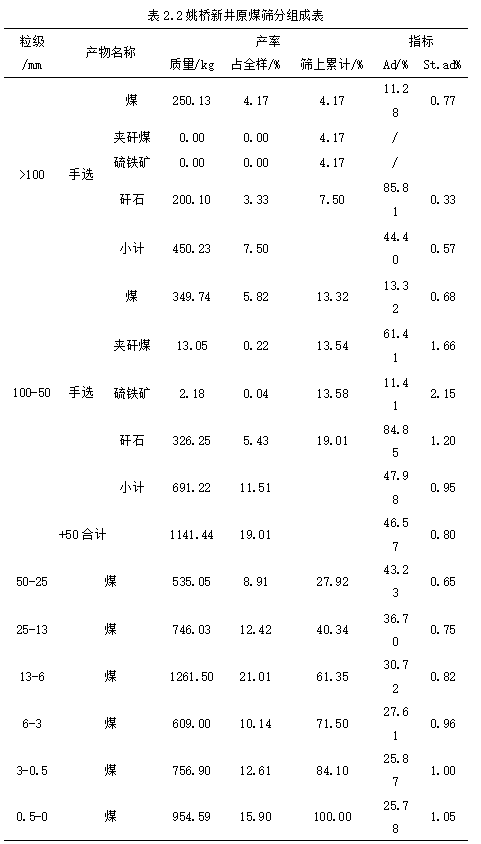

从原煤筛分资料可见:姚桥老井原煤、新井原煤均属中等灰分原煤。灰分随粒度减小降低,说明原煤较矸石易碎,原煤较脆。老井原生煤泥含量14.62%,灰分21.52%。新井原生煤泥含量15.90%,灰分25.78%。老井、新井原煤中各个粒度级占全样比例相差不大,原煤粒度分布比较均匀。无明显主导粒度级。

从小筛分资料可以看出:-0.5mm中,主导粒级为+0.25mm,产率为42.53%,灰分为24.92%。+0.125mm以上含量为66.73%。说明煤泥中粗颗粒煤泥含量较大,有利于粗煤泥回收,可以通过回收较多粗煤泥,降低浮选系统压力。

2.2 原煤密度组成分析

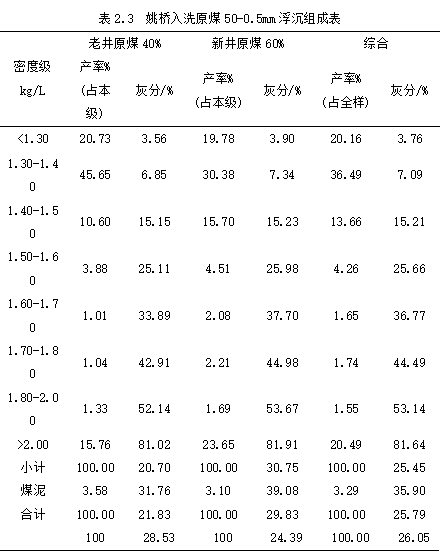

姚桥入洗原煤50-0.5mm浮沉资料、姚桥煤粉小浮沉试验资料见表2.3、2.4。

由表2.3可见,主导密度级为1.30~1.40密度级,产率为36.49%;其次为+2.00密度级,产率为20.49%。原煤呈现各密度级浮沉组成呈现中间密度级产率低,高、低密度级产率高的特点,有利于分选。浮沉煤泥灰分均高于原生煤泥灰分,矸石有泥化现象。

3 粗煤泥回收工艺优化

3.1粗煤泥可选性分析

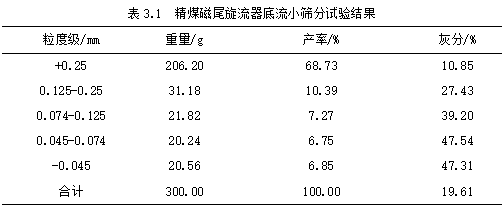

根据对姚桥煤矿选煤厂现场煤泥水旋流器底流取样,并进行了小筛分、小浮沉试验,如表3.1、表3.2、图3.1所示分别为现场粗煤泥的小浮沉试验结果及可选性曲线。

由表3.1中的小筛分数据可知,精煤磁尾的总灰分在19.61%,灰分大于11%的含量占30%左右,这部分高灰细泥若掺入最终精煤产品中,将大大影响精煤质量。

由表3.2的浮沉资料可知,粗精煤泥中仍混有一部分高灰物质,致使目前粗精煤泥灰分偏高,可达15-17%,如果将此部分粗煤泥直接掺入精煤,势必会对综合精煤的质量产生影响。

图3.1所示为筛除-0.15mm粒级后粗煤泥的可选性曲线,由曲线可知:当粗精煤泥灰分控制在9.0%时,理论分选密度为1.799Kg/L,±0.1含量为3.50%,属于易选煤,适合用TBS粗煤泥分选机处理,其理论粗精煤泥产率为90.47%,TBS粗煤泥分选机的数量效率按90%计算时,则粗精煤泥实际产率为81.42%。

3.2工艺优化后的经济效益预判

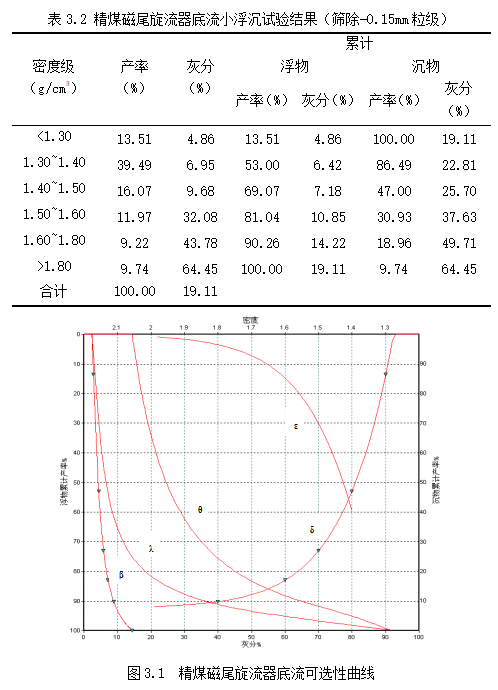

目前姚桥煤矿入洗原煤为新井、老井混合原煤,两者以6:4混合后入洗,表3.3及图3.2分别为原煤的浮沉试验结果及可选性曲线。

根据现场考察得知,姚桥煤矿选煤厂主要生产两种合格精煤,其中6级精煤要求灰分低于8.0%,8级精煤要求灰分低于9.0%,由于粗精煤泥灰分偏高,现场生产6级精煤时,将主洗精煤灰分控制在6.75%左右,生产8级精煤时,将主洗精煤灰分控制在7.8%左右,这在很大程度上降低了综合精煤的产率,造成了大量经济效益的损失。根据现场考察可知,若将粗精煤泥灰分控制在9.0%以下,则洗选6级精煤时,可将主洗精煤灰分提高至7.2%左右;洗选8级精煤时,可将主洗精煤灰分提高至8.5%左右。

图3.2 原煤可选性曲线

3.3工艺设备选型及改造

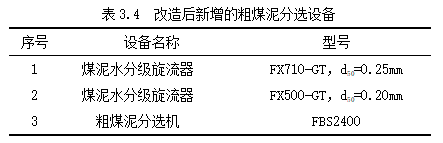

1)经现场考察,预先脱泥煤泥水量约为600m³/h,适合采用FX710-GT煤泥水旋流器进行处理,而考虑到现场未来计划将单系列处理量提高至310t/h,故增加一台FX500-GT煤泥水旋流器作为备用设备。

2)根据上节经济效益计算可知,进入FBS粗煤泥分选机的入料量约为40~50t/h,适合选用FBS2400粗煤泥分选机对该物料进行处理。此外,FBS粗煤泥分选机上升水量仅需10~15m³/m2•h,因此可不单独设立水源,利用原循环水泵富裕量即可满足要求。

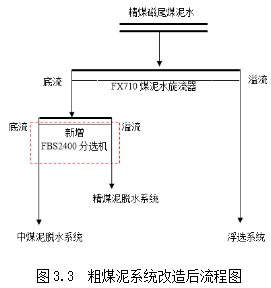

3)对于FBS2400粗煤泥分选机下游设备而言,因其入料量并未有大幅度的提升,仍可正常生产,无须进行更换。工艺流程图见图3.3。

主要设备型号见下表3.4。

改造后的粗煤泥分选系统主要工艺流程是:煤泥水经FX710-GT大直径煤泥水旋流器处理后,煤泥水旋流器溢流进入浮选系统,煤泥水分级旋流器底流给入FBS2400粗煤泥分选机,FBS2400粗煤泥分选机溢流进入原粗精煤泥电磁高频筛+煤泥离心机进行脱水脱泥处理后,掺入精煤,FBS2400粗煤泥分选机底流进入原粗中煤泥脱水系统处理后,掺入中煤。

此工艺可在保证精煤质量指标提高的同时,防止主洗精煤因粗精煤泥灰分过高而产生的背灰问题,在很大程度上提高现场的综合经济效益。

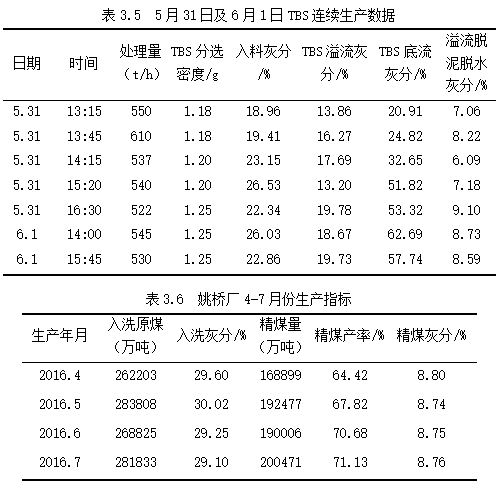

3.5 TBS现场使用情况

增加粗煤泥分选设备后,现场获取TBS分选结果及姚桥厂总精煤数据见表3.5、3.6。由表3.5可知,姚桥选煤厂成功将粗煤泥灰分由12%以上,降到了9%左右;而表3.6中,姚桥厂于6月份正式投入使用TBS,随着粗精煤灰分的降低,姚桥选煤厂产率也提升近3%。

4 浮选系统工艺优化

4.1 浮选工艺流程改造

本次改造主要对原厂房旧管道、浮选机等部分设施进行改造,方案如下:

4.1.1 新增设备

(1)原浮选精矿池作为二次浮选入料池,相应的增加2台入料泵(一台备用)。

(2)在尾煤压滤车间增设浮选精矿池,作为二次浮选精矿池;

(3)原浮选精矿池增设稀释水管,对二次浮选入料进行稀释,保证二次浮选入浮浓度100g/L以内。

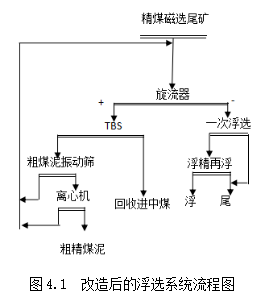

4.1.2 工艺部分介绍(图4.1为例)

(1)浮选入料经1台xjm-s24浮选机处理,浮选精煤一部分进入卧脱离心机脱水(滤液进入原浮选精矿池),一部分进入原浮选精矿池,由泵打入另外一台矿浆准备器,然后进入两台二次浮选机(xjm-s24)进行再次浮选,二次浮选精煤进入三台精煤快开压滤机和加压过滤机处理。一次及二次入选尾矿均进入浓缩机。

(2)影响浮选精煤灰分主要是高灰细泥,一次浮选可将大部分高灰细泥经尾矿排出,从而起到降低浮选精煤产品灰分的效果。

(3)由于姚桥厂有三台浮选机,两台可作为一次浮选机,剩余的一台可作为二次浮选机。也可三台同时使用,直接浮选。因此在煤质较好时,或者客户无六级精煤需求时,可以直接切换至直接浮选,关闭二次浮选机。

4.2 浮选改造后的经济效益预判

通过统计:

姚桥厂浮选精煤占精煤产品的比例为18%;

姚桥厂浮选精煤灰分平均为11%;

精煤产品灰分区间:8.56-8.95%。

因此,为保证精煤产品合格,重介洗精煤平均在8.15%,精煤产品保持在8.66%,重介背灰严重。

根据调度室记录,重介洗灰分为8.15%的精煤时,密度需设定在1.471g/cm3。密度设置在1.471g/cm3时,理论产率为64%。

假设:

姚桥厂浮选精煤占精煤产品的比例为18%;

如果浮选精煤灰分为9%;

精煤产品灰分区间:8.56-8.95%。

通过计算,重介精煤灰分可达到8.63%,精煤产品保持在8.66%。

根据调度室记录,密度设置在1.511 g/cm3时,可使洗精煤灰分保持在8.64%。

根据50-0.5mm粒级的可选性曲线可知,当分选密度设置在1.511 g/cm3时,理论产率达67%。

因此,我们可以得出的结论是:

若浮选精煤占精煤产品的比例不变,浮选精煤灰分下降两个百分点,精煤产率理论上提高3个百分点,目前精煤产率约为68%,改造后预计达到70-72%。

处理量由520t/h提高至560t/h。

精煤价格为620元/t,每月多盈利:

560×20(小时)×30(天)×71%×620(元)-520×20(小时)×30(天)×68%×620(元)=163.68万元。

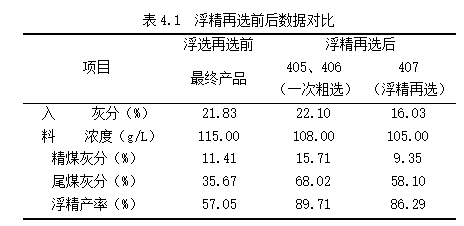

4.3二次浮选改造后前后数据对比

由表4.1浮精再选前后数据对比可以明显看出,实施浮精再选后,浮选的精煤灰分明显降低了2.06%,尾矿灰分明显提高。

5 结论

针对姚桥选煤厂现场的粗煤泥灰分高居不下,无法满足现场要求综合精煤灰分指标9.0%以下,结合姚桥选煤厂粗煤泥粒度及密度组成,在对精煤磁尾的底流进行可选性分析后,分析增加粗煤泥分选系统的可行性及其经济效益,确定粗煤泥分选设备及选型,并进行现场工艺流程改造和试验,对比增加粗煤泥分选设备前后的粗精煤品质,用生产结果证实粗煤泥分选系统的适用性。

由粗煤泥的小浮沉试验结果可知,煤泥的粗精煤泥中仍混有一部分高灰物质,致使目前粗精煤泥灰分偏高。由粗煤泥的可选性曲线可知,当粗精煤泥灰分控制在9.0%时,理论分选密度为1.799Kg/L,±0.1含量为3.50%,属于易选煤,适合用TBS粗煤泥分选机处理,其理论粗精煤泥产率为90.47%,TBS粗煤泥分选机的数量效率按90%计算时,则粗精煤泥实际产率为81.42%。

通过现场考察和设备选型计算,确定选取FBS2400粗煤泥流化床,将FX350×10煤泥水旋流器组更换为FX710-GT煤泥水旋流器,并增加一台FX500-GT煤泥水旋流器作为备用设备。TBS投产使用后,粗煤泥灰分由12%以上,降到了9%左右,姚桥选煤厂产率也提升近3%。

姚桥选煤厂新老井原煤煤质波动大,煤泥含量不稳定,导致浮精产品灰分在9%~12%之间,波动区间较大。因此,为了应对市场对六级精煤的需求及井下煤质变化,需将现有的浮选系统进行改造,有效控制浮精灰分的同时,也可灵活满足市场需求的变化。

结合选煤厂入选原煤性质和现有浮选系统工艺和设备,将原系统的一次浮选分选出的精矿进入二次浮选系统进行再选。同时考虑成本和灵活性的前提下,将浮选系统的三台浮选机进行分配,其中两台可作为一次浮选机,剩余的一台可作为二次浮选机,也可三台同时使用,直接浮选。并增加相应的二次浮选入料池、二次浮精池,在煤质较好时,或者客户无六级精煤需求时,可以直接切换至直接浮选,关闭二次浮选机。通过经济效益预判,浮选精煤灰分下降2%,每月盈利可增加163.689万元。从二次浮选系统改造后的现场使用情况来看,二次浮选后的精煤灰分降低了2.06%,尾煤灰分明显提高。

参考文献

[1]周刚,卞成娇. 粗煤泥分选现状研究[J]. 煤质技术,2014 (3) : 52-54.

[2] 韩兴勇. 粗煤泥分选技术研究进展[J]. 水力采煤与管道运输, 2018(1):1-5.

[3]侯宇红,王学民,等. 极难浮煤泥二次浮选工艺的研究与应用[J]. 煤炭加工与综合利用, 2013 (4):9-12.

[4]崔广文,王京发,杨硕,等. 细粒难浮煤泥浮选试验研究[J]. 洁净煤技术,2013,19(6):1-4.

[5]郭立志,刘立伟,等. 林西矿选煤厂浮选工艺改造实践[J]. 选煤技术, 2015 (6):17-18.

[6]王恒. 临涣选煤厂二次浮选改造实践[J]. 煤炭加工与综合利用, 2015 (3):29-30.

[7]苏宁方,沈雁. 马头洗选厂二次浮选工艺系统改造[J]. 煤质技术, 2011 (2):63-65.

[8]宋云霞,魏昌杰.难浮煤泥二次浮选工艺研究与应用[J].煤炭工程,2017,49(7): 93-96.